一种用于机动车的燃油供给装置的制作方法-j9九游会真人

1.本发明涉及的用于机动车的燃油供给装置,特别是涉及应用于车辆燃油供给技术领域的一种用于机动车的燃油供给装置。

背景技术:

2.高压共轨油路是一种现代柴油发动机燃油系统,它利用高压共轨技术将燃油送入喷油器进行高压喷射,在高压共轨油路系统中,蓄能缓冲器也称为蓄能器或缓冲器起着非常重要的角色,在高压共轨系统中,由于高压泵的工作特性,燃油压力往往会出现脉动,这种脉动如果不受控制,可能会影响喷油器的喷油精度,进而影响引擎的工作性能,蓄能缓冲器可以有效地吸收这种脉动,提供更稳定的燃油压力,保证喷油器的喷油精度,同时喷油器的工作需要消耗大量的高压燃油,而高压泵的燃油供应量可能无法满足喷油器的需求,蓄能缓冲器可以在高压泵供油的间隙期间储存高压燃油,然后在需要时快速供给喷油器,确保其正常工作,因此,蓄能缓冲器是高压共轨系统中不可或缺的部分,它对保证系统的稳定运行和提高引擎的工作性能起着关键作用。

3.为解决高压共轨系统的燃油压力稳定的问题,市场中的某金属缓冲器采用金属膜片的设计,具有一定的市场占比。

4.中国发明专利cn114585807a说明书公开了金属膜片、金属缓冲器以及燃料泵,该发明提供一种能够改善作为缓冲器的性能且确保耐久性的金属膜片、金属缓冲器以及燃料泵,该发明的金属膜片(191)具有圆环状的凸缘部(192)、第1弯曲部(196a)、第2弯曲部(196b)和竖起部(195)。第1弯曲部位于凸缘部的径向内侧,并向与凸缘部的平面正交的方向的一侧凸出。第2弯曲部与第1弯曲部相比位于凸缘部的径向内侧,并向第1弯曲部的相反侧凸出。竖起部位于凸缘部与第1弯曲部之间。并且,从取得第1弯曲部的极值的点即顶点p1到取得第2弯曲部的极值的点即顶点p2的长度l2比从竖起部的凸缘部侧的竖起开始点p0到第1弯曲部的顶点p1的长度l1长。

5.以上设计虽然解决了不在压力衰减器(缓冲器)上设置间隔件,而是壳体的上侧部分和底分区直接相互焊接,而且,两膜片的两保持分区也直接相互焊接的问题,但还存在一定局限性,利用金属膜片进行缓冲,金属缓冲器可能面临耐久性和可靠性的问题,金属膜片在长期使用过程中可能会产生金属疲劳,进而破坏其缓冲功能,且设计为一体化集成设计,在长时间工作发生故障后不易进行更换。

申请内容

6.针对上述现有技术,本发明要解决的技术问题是在高压共轨系统中有效吸收共轨管中的油压脉动提供更稳定的燃油压力,不易产生金属疲劳,且便于维护的问题。

7.为解决上述问题,本发明提供了一种用于机动车的燃油供给装置,包括高压接口和蓄能缓冲器,蓄能缓冲器包括与高压接口螺纹连接的高压进油口,高压进油口顶部固定连接有壳体,壳体内滑动连接有活塞装置,活塞装置包括第一活塞、第二活塞和第三活塞,

第一活塞和第二活塞之间固定连接有第一限位环,第二活塞和第三活塞之间固定连接有第二限位环壳体外端固定连接有调节装置,调节装置包括第一调节装置、第二调节装置和第三调节装置,方便利用蓄能缓冲器吸收共轨管中的油压脉动,提供更稳定的燃油压力,保证喷油器的喷油精度同时可以在高压泵供油的间隙期间储存高压燃油,然后在需要时快速供给喷油器,确保其正常工作。

8.作为本技术的进一步改进,壳体包括与高压进油口顶部固定连接的底板,底板顶部固定连接有缸体,缸体顶部固定连接有顶盖,壳体底部外端固定连接有安装螺母,底板底部和高压接口顶部之间固定有第一密封圈,方便当共轨管内的油压增大时活塞装置可以吸收部分冲击,并将这部分冲击的能量存储在蓄能缓冲器内,当共轨管内的压力减小时,蓄能缓冲器上存储的能量通过活塞装置释放到共轨管内,实现压力的均衡。

9.作为本技术的再进一步改进,第一活塞靠近高压进油口一端设置,第一活塞上端依次设有第二活塞和第三活塞,第一活塞和第二活塞之间形成第一腔室,第三活塞和顶盖之间形成第三腔室,第一腔室和第三腔室内均填充有惰性气体,第二活塞和第三活塞之间形成第二腔室,第二腔室内填充有液体,当高压进油口的燃油流入系统时,活塞装置能够吸收一部分冲击和压力,减少喷射喷嘴的振动和系统的压力脉动,液体在第二腔室内的存在可以提供阻尼效果,当系统内部发生压力波动时,液体的阻尼作用可以减缓压力变化的速度,使其更平缓地传递到喷射喷嘴,有助于减少压力冲击和喷射喷嘴的振动。

10.作为本技术的更进一步改进,第一活塞、第二活塞和第三活塞均包括与缸体内壁滑动连接的密封滑块,密封滑块顶部固定连接有上活塞,上活塞顶部固定连接有上螺母,密封滑块底部固定连接有下活塞,下活塞底部固定连接有下螺母,上活塞顶部和下活塞底部均开设有凹槽,下螺母上螺纹连接有活塞螺杆,活塞螺杆向上分别贯穿下活塞、密封滑块和上活塞,且贯穿部分与上螺母螺纹连接,上螺母顶部和下螺母底部均固定连接有橡胶块,上活塞和下活塞与缸体之间分别设有上密封环和下密封环,通过密封滑块和密封环,系统实现了优良的密封性能,上密封环则进一步增强了密封效果,活塞螺杆、上螺母和下螺母的配置使得系统能够适应各种工作需求和调节要求,橡胶块的使用则起到减震和冲击力缓冲作用,从而增强了系统的稳定性和工作效率。

11.作为本技术的又一种改进,第一调节装置包括与顶盖顶部固定连接的第一接口,第一接口远离顶盖一端螺纹连接有第一快接头,第三调节装置包括与缸体外端固定连接的第三接口,第三接口远离缸体一端螺纹连接有第三快接头,第一和第三调节装置都采用了螺纹连接,使得安装和拆卸过程变得方便快捷,可以通过使用不同类型的快接头,可以实现与多种设备或系统的连接和调节,通过精确调节控制惰性气体压力,系统的性能得以优化,流量和压力控制更为精准,从而增强了系统的稳定性和可控性。

12.作为本技术的又一种改进的补充,第二调节装置包括与缸体外端固定连接的第二腔管道,第二腔管道上端固定连接有调节管道,调节管道上端固定连接有第三腔管道,调节管道外端固定连接有调节支架,调节支架远离调节管道一端螺纹连接调节螺母,调节螺母靠近调节管道一端贯穿调节管道侧壁,并延伸至调节管道内,第二调节装置中的调节管道、第三腔管道和调节支架的设置提供了灵活的调节选项,通过调节螺母和调节支架,可以精确地控制第二腔室和第三腔室的液体流量,从而实现对系统的精确调节。

13.作为本技术的再一种改进,上密封环和下密封环分别与上活塞和下活塞卡接设

置,上密封环和下密封环靠近缸体一端均为楔形结构,且上密封环楔形结构向上倾斜设置下密封环楔形结构向下倾斜设置,楔形结构可以使上密封环和下密封环与活塞装置和缸体之间形成紧密的接触增强密封性能,上密封环和下密封环的倾斜设置进一步增加了密封性能。

14.综上所述,本方案具有以下有益效果:1.提供稳定的燃油压力:蓄能缓冲器吸收共轨管中的油压脉动,提供更稳定的燃油压力,保证喷油器的喷油精度和正常工作。

15.2.储存和供给高压燃油:蓄能缓冲器可以在高压泵供油间隙期间储存高压燃油,并在需要时快速供给喷油器,确保其正常工作。

16.3.系统稳定性和可靠性:多级活塞和调节装置的设置可以吸收共轨管中的油压脉动,平衡压力,并提供缓冲作用,减少喷射喷嘴的振动和系统的压力脉动,从而提高系统的稳定性和可靠性。

17.4.调节灵活性:调节装置的设计使得系统能够灵活调节蓄能缓冲器的流量和压力,适应不同的工作需求和环境条件,提高系统的稳定性和可控性。

18.5.密封性能优化:通过密封滑块、密封环和楔形结构的设置,实现了良好的密封性能,防止燃油泄漏,减少摩擦和磨损,延长系统的使用寿命并提高可靠性。

19.6.安装和维护便捷性:采用螺纹连接、固定连接和卡接设计,使得装置的安装和拆卸更加方便,同时提供稳定的结构和密封性能,简化了操作流程和维护需求。

附图说明

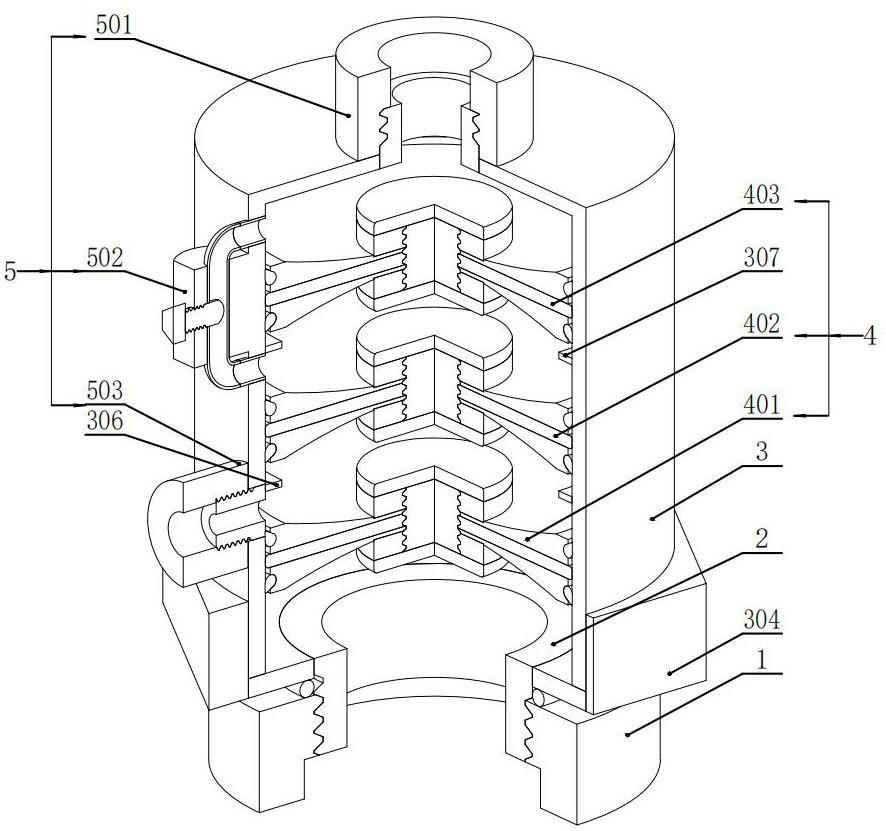

20.图1为本技术第一种实施方式的整体结构示意图;图2为本技术第一种实施方式的俯视图;图3为本技术第二种实施方式的a-a剖视图;图4为本技术第二种实施方式的第一活塞、第二活塞和第三活塞结构图;图5为本技术第二和第三种实施方式的局部剖视图;图6为本技术第三种实施方式中第一调节装置的局部图;图7为本技术第三种实施方式中第二调节装置的局部图;图8为本技术第三种实施方式中第三调节装置的局部图;图9为本技术第一种实施方式的外观结构图;图10为本技术第一种实施方式的燃油供给系统的整体构成图。

21.图中标号说明:1、高压接口;2、高压进油口;3、壳体;4、活塞装置;5、调节装置;301、底板;302、缸体;303、顶盖;304、安装螺母;305、第一密封圈;306、第一限位环;307、第二限位环;401、第一活塞;402、第二活塞;403、第三活塞;404、密封滑块;405、上活塞;406、下活塞;407、凹槽;408、上螺母;409、下螺母;410、活塞螺杆;411、橡胶块;412、上密封环;413、下密封环;414、第一腔室;415、第二腔室;416、第三腔室;501、第一调节装置;502、第二调节装置;503、第三调节装置;5011、第一接口;5012、第一快接头;5021、第二腔管道;5022、调节管道;5023、第三腔管道;5024、调节支架;5025、调节螺母;5031、第三接口;5032、第三快接头。

具体实施方式

22.下面结合附图对本技术的三种实施方式作详细说明。

23.实施例一

24.图1、图2、图9和图10示出第一种实施方式。

25.一种用于机动车的燃油供给装置,包括高压接口1和蓄能缓冲器,蓄能缓冲器包括与高压接口1螺纹连接的高压进油口2,高压进油口2顶部固定连接有壳体3,壳体3内滑动连接有活塞装置4,活塞装置4包括第一活塞401、第二活塞402和第三活塞403,第一活塞401和第二活塞402之间固定连接有第一限位环306,第二活塞402和第三活塞403之间固定连接有第二限位环307壳体3外端固定连接有调节装置5,调节装置5包括第一调节装置501、第二调节装置502和第三调节装置503。

26.当需要安装蓄能缓冲器时,将高压进油口2对准高压接口1,运用合适的工具转动安装螺母304直至高压进油口2和高压接口1紧密配合,当需要拆卸或更换蓄能缓冲器时,运用合适的工具转动安装螺母304直至完成拆卸,方便通过高压进油口2将壳体3与高压接口1连接,壳体2为活塞装置4提供了稳定支撑,当共轨管内的油压增大时活塞装置4可以吸收部分冲击,并将这部分冲击的能量存储在蓄能缓冲器内,当共轨管内的压力减小时,蓄能缓冲器上存储的能量通过活塞装置4释放到共轨管内,实现压力的均衡。

27.在上述用于机动车的燃油供给装置中,通过多级活塞和调节装置5的蓄能缓冲器,可以较好地吸收共轨管中的油压脉动,提供较稳定的燃油压力,同时可以储存高压燃油,实现对共轨管油压的快速补偿,提高了高压共轨系统的性能和稳定性。

28.实施例二

29.图3-5示出第二种实施方式。

30.作为本技术的进一步改进,壳体3包括与高压进油口2顶部固定连接的底板301,底板301顶部固定连接有缸体302,缸体302顶部固定连接有顶盖303,壳体3底部外端固定连接有安装螺母304,底板301底部和高压接口1顶部之间固定有第一密封圈305,第一活塞401靠近高压进油口2一端设置,第一活塞401上端依次设有第二活塞402和第三活塞403,第一活塞401和第二活塞402之间形成第一腔室414,第三活塞403和顶盖303之间形成第三腔室416,第一腔室414和第三腔室416内均填充有惰性气体,第二活塞402和第三活塞403之间形成第二腔室415,第二腔室415内填充有液体。

31.第一活塞401、第二活塞402和第三活塞403均包括与缸体302内壁滑动连接的密封滑块404,密封滑块404顶部固定连接有上活塞405,上活塞405顶部固定连接有上螺母408,密封滑块404底部固定连接有下活塞406,下活塞406底部固定连接有下螺母409,上活塞405顶部和下活塞406底部均开设有凹槽407,下螺母409上螺纹连接有活塞螺杆410,活塞螺杆410向上分别贯穿下活塞406、密封滑块404和上活塞405,且贯穿部分与上螺母408螺纹连接,上螺母408顶部和下螺母409底部均固定连接有橡胶块411。

32.上活塞405和下活塞406与缸体302之间分别设有上密封环412和下密封环413,上密封环412和下密封环413分别与上活塞405和下活塞406卡接设置,上密封环412和下密封环413靠近缸体302一端均为楔形结构,且上密封环412楔形结构向上倾斜设置下密封环413楔形结构向下倾斜设置。

33.当共轨管内的油压增大时,燃油推动第一活塞401向上运动,同时第一活塞401压

缩第一腔室414内的惰性气体进而推动第二活塞402向上运动,第二活塞402推动第二腔室415内的液体进而推动第三活塞403向上运动,当第二活塞402上端与被第二限位环307挡住后,第二腔室415内的液体通过第二调节装置502进入第三腔室416,此时来自第二腔室415的液体和第三活塞403共同压缩第三腔室416内的惰性气体,完成共轨管中油压脉动的吸收,同时将冲击力存储到蓄能缓冲器内。

34.当油压过高时,第一活塞401向上运动直至与第一限位环306下端相抵,防止第一活塞401越过第一腔室414,导致燃油流入第三调节装置503。

35.当油压减小时第三腔室416内的惰性气体体积膨胀,惰性气体推动第三活塞403向下运动,同时惰性气体使来自第二腔室415的部分液体通过第二调节装置502回流到第二腔室415,第三活塞403向下运动的过程中通过第二腔室415内的液体推动第二活塞402向下运动,第二活塞402向下运动的过程中通过第一腔室414内的惰性气体推动第一活塞401向下运动,同时由于压力减小,第一腔室414内的惰性气体体积膨胀进一步推动第一活塞401向下运动,第一活塞401动高压油向下运动,将蓄能缓冲器内的压力释放到共轨管中,完成对共轨管油压的压力补偿。

36.当油压过低时第二活塞402下端与第一限位环306上端相抵,防止第二活塞402进入第一腔室414,导致第一腔室414内的惰性气体流入第二腔室415。

37.多个调节装置5提供灵活调节选项,适应不同工作需求和环境条件,便于吸收压力脉动和补偿压力,通过液体和惰性气体的多重作用吸收高压进油口2的燃油流入系统时的冲击和压力,减少喷射喷嘴的振动和系统的压力脉动,第二腔室415内的液体可提供阻尼效果,缓解系统内部压力波动,使压力更平缓地传至喷射喷嘴,密封滑块404和多个密封环,提供良好的密封性能,橡胶块411可减震和缓冲冲击力,提高系统稳定性和工作效率,上密封环412和下密封环413的楔形结构设计提供更好的密封效果。

38.实施例三

39.图5-8示出第三种实施方式。

40.作为本技术的又一种改进,第一调节装置501包括与顶盖303顶部固定连接的第一接口5011,第一接口5011远离顶盖303一端螺纹连接有第一快接头5012,第二调节装置502包括与缸体302外端固定连接的第二腔管道5021,第二腔管道5021上端固定连接有调节管道5022,调节管道5022上端固定连接有第三腔管道5023,调节管道5022外端固定连接有调节支架5024,调节支架5024远离调节管道5022一端螺纹连接调节螺母5025,调节螺母5025靠近调节管道5022一端贯穿调节管道5022侧壁,并延伸至调节管道5022内,第三调节装置503包括与缸体302外端固定连接的第三接口5031,第三接口5031远离缸体302一端螺纹连接有第三快接头5032。

41.第一调节装置501和第三调节装置503分别用于调节第三腔室416和第一腔室414的压力,当需要调节第三腔室416和第一腔室414的压力时,将第一快接头5012和第三快接头5032与调节设备连接,然后根据需要对第三腔室416和第一腔室414充气或者放气,直至第三腔室416和第一腔室414内的压力达到所需压力,第二调节装置502用于调节第二腔室415和第三腔室416之间液体的流量,当需要调节液体流量时,运用合适工具转动调节螺母5025,向外旋转调节螺母5025使液体流量增大,向内旋转调节螺母5025,使液体流量减小,液体流量增大时系统反应速度加快,可以更好的均衡共轨管中的高频脉动,液体流量减小

时系统反应速度相应变慢,可以更好的均衡共轨管中频率稍低的脉动。

42.第一接口5011、第一快接头5012、第三接口5031和第三快接头5032采用螺纹连接,通过旋转或松开螺纹连接,可以快速地安装或拆卸使其能够灵活地与其他部件连接,实现对惰性气体压力的精确调节控制,第二调节装置502提供了灵活的调节选项,包括调节管道5022、第三腔管道5023和调节支架5024,通过调节螺母5025和调节支架5024,可以精确控制第二腔室415和第三腔室416的液体流量,实现对系统的精确调节。

43.结合当前实际需求,本技术采用的上述实施方式,保护范围并不局限于此,在本领域技术人员所具备的知识范围内,不脱离本技术构思作出的各种变化,仍落在本发明的保护范围。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!