超宽集装箱运输用新型承载平台及其超宽集装箱运输装置的制作方法-j9九游会真人

1.本实用新型涉及一种超宽集装箱运输用新型承载平台及其超宽集装箱运输装置,属于集装箱运输领域。

背景技术:

2.集装箱船都是按运输标准(iso)集装箱设计的,箱之间的间距大约有20mm 左右。标准(iso)集装箱尺寸为长 20 英尺、40 英尺、45 英尺,宽都为 2438mm。凡不是标准尺寸的集装箱都无法运输。为了能用集装箱船运输非标超宽集装箱,要使用一种长宽尺寸与 40 英尺标准箱长宽相等的承载平台,先将承载平台放于标准箱位置(可放在甲板上的固定座上或 40 英尺标准箱顶上),再将非标超宽箱在承载架上重新排布,实现了用集装箱船运输非标准超宽集装箱。

3.如专利号为200820213088.5,发明名称为“一种用于超宽集装箱的运输架及组件”,其公开了一对纵梁、一对端横梁,一对端横梁连接于一对纵梁之间,每个纵梁两端底部设置有底角件,每个端横梁上部至少设置有一个用于连接超宽集装箱的连接件,连接件彼此对齐,在运输架的纵向,所述底角件的纵向间距大于所述连接件的纵向间距。其所存在的弊端为:

4.由于不同船型甲板上集装箱位置布置都不相同,甚至在同一条船的甲板上,船尾、船中和船头位置,集装箱的排布都有差别,运输架不能通用。在其工字型端端横梁上焊接集装箱标准角件,实现与非标集装箱连接的。为适合不同的船(可能涉及的船东有几个,涉及的集装箱船有几十艘),在端梁上多处切割焊接角件,不但减弱了端梁的强度,且端梁的上的位置有限以及强度的限制,不能安装较多角件。要满足任务,须配置很多套运输架(每套约 16 只架子),增加很多成本,且占用较多空间,管理起来也非常麻烦,当运输架返回后,只能堆放在厂区,等待同一艘船再运输使用,增加很多成本,且占用较多空间,管理起来也非常麻烦;同时其连接件的间距为固定设置,不能进行间距调整,使用起来受各种尺寸的限制。

技术实现要素:

5.为克服现有技术的缺陷,本实用新型提供一种超宽集装箱运输用新型承载平台,本实用新型的技术方案是:

6.一种超宽集装箱运输用新型承载平台,包括矩形主体,该矩形主体包括端横梁、纵梁、支撑梁和角部机构,两根纵梁相互平行设置,且形成间距;在两根所述纵梁之间的两端分别设置一所述的端横梁,所述端横梁与纵梁的连接处安装有所述的角部机构;两根所述的纵梁之间安装有数根所述的支撑梁;其特征在于,所述的端横梁包括上翼板、下翼板、腹板、固定板、座板和封板, 在所述下翼板的上垂直的安装有所述的腹板和封板,在所述腹板的顶端安装有所述的上翼板,在所述的封板与腹板之间安装有所述的座板,该座板和上翼板分别位于腹板的两侧,所述座板与上翼板之间形成阶梯槽。

7.在所述的座板上还安装有固定板,该固定板、座板和腹板之间形成中间连接孔板安装槽,中间连接孔板与所述的中间连接孔板安装槽滑动配合。

8.所述的中间连接孔板整体呈n型设置,包括支撑顶板和侧立板,在该支撑顶板的底部设置有两块相互平行设置的侧立板,两块所述侧立板的下端向内侧折弯形成延伸段,在所述的支撑顶板上设置有集装箱安装孔;在所述的侧立板上设置有螺栓孔,其中一侧立板与所述的腹板之间通过腹板连接单元连接在一起;另一侧立板与所述的固定板之间通过固定板连接单元连接在一起。

9.所述的角部机构包括集装箱底角件、围板和孔板,在所述围板的上部安装有所述的孔板,下部安装有所述的集装箱底角件,在所述的孔板上设置有顶孔。

10.在每一所述的端横梁上安装有至多安装两个中间连接孔板。

11.所述的腹板连接单元包括腹板连接螺栓和腹板连接螺母,该腹板连接螺栓沿水平方向设置,依次穿过所述的腹板和侧立板后安装有腹板连接螺母。

12.所述的固定板连接单元包括固定板连接螺栓)和固定板连接螺母,该固定板连接螺栓沿水平方向设置,依次穿过所述的固定板和侧立板后安装有固定板连接螺母;该固定板连接螺栓与所述的腹板连接螺栓相对设置。

13.所述矩形主体的长度与集装箱的长度一致;所述矩形主体的宽度与集装箱的宽度一致,所述集装箱的尺寸为40英尺集装箱的尺寸。

14.在所述的上翼板与下翼板之间安装有第一加强板;所述的中间连接孔板与下翼板之间安装有第二加强板;所述第一加强板的内侧面为斜面。

15.一种超宽集装箱运输装置,包括所述的超宽集装箱运输用新型承载平台;根据集装箱船型和甲板上集装箱贝位的集装箱数量进行成组使用所述的超宽集装箱运输用新型承载平台;所述的超宽集装箱运输用新型承载平台按照超宽集装箱的宽度进行布置,确定每个超宽集装箱运输用新型承载平台的端横梁上的中间连接孔板的位置后,对中间连接孔板进行固定,并标注所有超宽集装箱运输用新型承载平台的位置标识。

16.本实用新型的优点是:中间连接孔板可以根据集装箱的宽度在安装槽中进行任意位置的调整,一套集装箱运输架可以在不同的集装箱船上或不同的布置位置使用。并可用于不同宽度的超宽集装箱的运输。解决了目前在端梁上切割焊接集装箱角件的难点;节约了制作成本,同时也节约很多存放空间。

附图说明

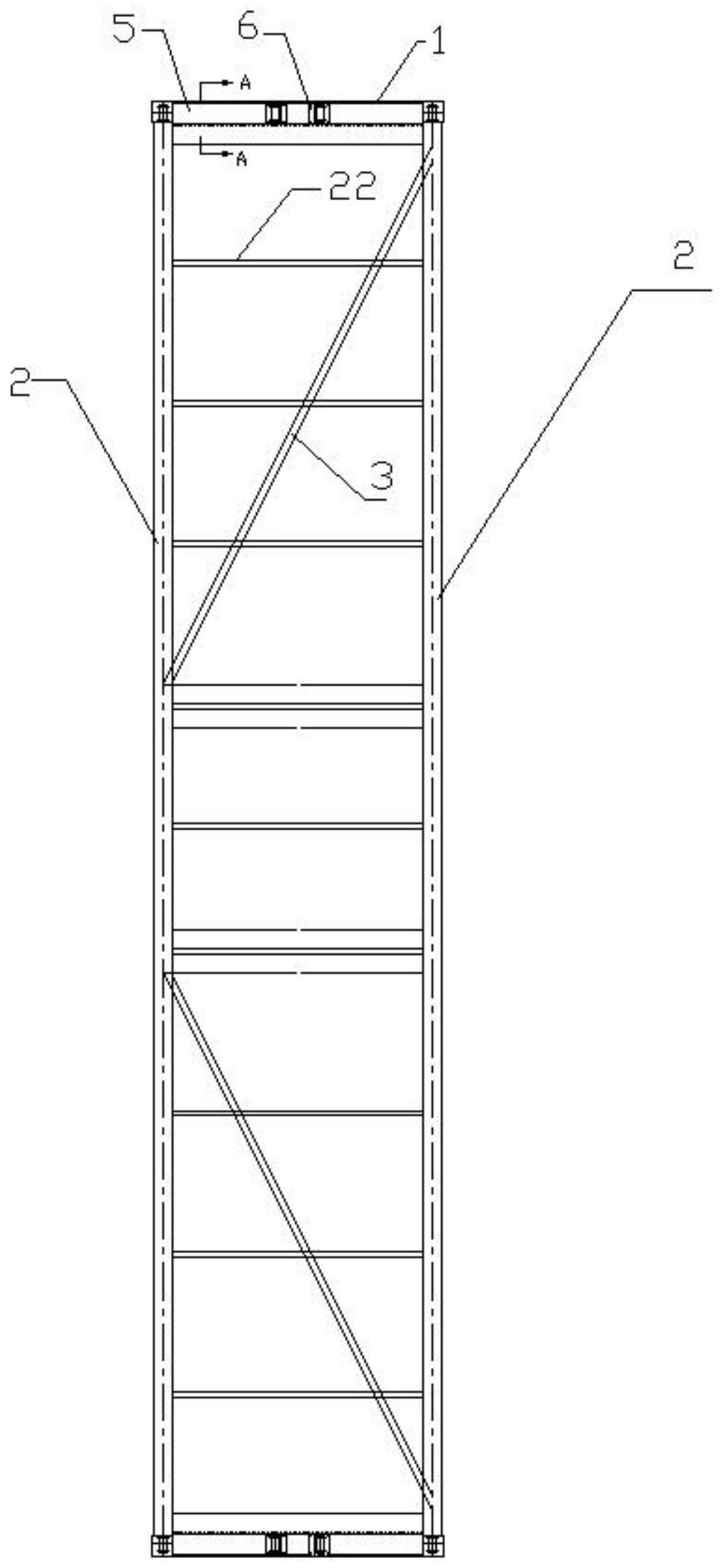

17.图1是本实用新型的超宽集装箱运输用新型承载平台的主体结构示意图。

18.图2是图1的侧视图。

19.图3是图1的仰视图(俯视图)。

20.图4是图1的a-a剖视图。

21.图5是图3的j处放大图。

22.图6是图5的k-k剖视图。

23.图7是图1中连接孔板的结构示意图。

24.图8是图7的侧视图。

25.图9是图7的俯视图。

26.图10是本实用新型的超宽集装箱运输装置的结构示意图。

27.附图标记说明:

28.1、端横梁;2、纵梁;3、斜梁;4、角部机构;5、连接孔板安装槽;6、连接孔板;7、腹板连接螺栓;8、腹板连接螺母;9、固定板连接螺栓;10、固定板连接螺母;11、上翼板;12、第一加强板;13、下翼板;14、腹板;15、固定板;16、座板;17、封板;18、第二加强板;19、孔板;20、围板;21、底角件;22、侧梁;61、支撑顶板;62、侧立板;63、延伸段。

具体实施方式

29.下面结合具体实施例来进一步描述本实用新型,本实用新型的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本实用新型的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本实用新型的精神和范围下可以对本实用新型技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本实用新型的保护范围内。

30.参见图1至图9,本实用新型涉及一种超宽集装箱运输用新型承载平台,包括矩形主体,该矩形主体包括端横梁1、纵梁2、支撑梁(包括斜梁3和侧梁18)和角部机构4;两根纵梁相互平行设置,且形成间距;在两根所述纵梁之间的两端分别设置一所述的端横梁1,所述端横梁1与纵梁2的连接处安装有所述的角部机构4;两根所述的纵梁2之间安装有数根所述的支撑梁;所述的端横梁包括上翼板11、下翼板13、腹板14、固定板15、座板16和封板17, 在所述下翼板13的上垂直的安装有所述的腹板14和封板17,在所述腹板14的顶端安装有所述的上翼板11,在所述的封板17与腹板14之间安装有所述的座板16,该座板16和上翼板11分别位于腹板14的两侧,所述座板16与上翼板11之间形成阶梯梁,该阶梯梁的设置,以便使中间连接孔板6放在座板16上,用于在保证强度的前提下,降低叠放高度。

31.在所述的座板16上还安装有固定板15,固定板15焊接在座板16上,该固定板15、座板16和腹板14形成中间连接孔板安装槽5,中间连接孔板6与所述的连接孔板安装槽5滑动配合,两个端横梁的中间连接孔板安装槽5中心距与40英尺集装箱的角件孔的距离相同。

32.本实用新型的中间连接孔板6可以固定在中间连接孔板安装槽5的任意位置。一套超宽集装箱运输用新型承载平台可以在不同的集装箱船上或不同的布置位置使用,并可用于不同宽度的超宽集装箱的运输;在每个端横梁1的中间连接孔板安装槽5内固定一至两个中间连接孔板6,中间连接孔板6可根据需要重复安装。

33.在所述的上翼板11与下翼板13之间安装有第一加强板12;所述的中间连接孔板6与下翼板13之间安装有第二加强板18;所述第一加强板12的内侧面为斜面。

34.所述的连接孔板6整体呈n型设置,包括支撑顶板61和侧立板62,在该支撑顶板61的底部设置有两块相互平行设置的侧立板62,两块所述侧立板的下端向内侧折弯形成延伸段63,在所述的支撑顶板61上设置有安装孔;在所述的侧立板62上设置有螺栓孔,其中一侧立板62与所述的腹板14之间通过腹板连接单元连接在一起;另一侧立板62与所述的固定板15之间通过固定板连接单元连接在一起。

35.所述的腹板连接单元包括腹板连接螺栓7和腹板连接螺母8,该腹板连接螺栓7沿水平方向设置,穿过所述的腹板7和侧立板62后安装有腹板连接螺母8。

36.所述的固定板连接单元包括固定板连接螺栓9和固定板连接螺母10,该固定板连

接螺栓9沿水平方向设置,穿过所述的固定板15和侧立板62后安装有固定板连接螺母10;该固定板连接螺栓9与所述的腹板连接螺栓7相对设置。当中间连接孔板6的位置确定后,通过腹板连接单元和固定连接单元,实现对中间连接孔板6在中间连接孔板安装槽5内固定。

37.所述的角部机构包括集装箱底角件21、围板20和孔板19,在所述围板20的上部安装有所述的孔板19,下部安装有所述的集装箱底角件21,在所述的孔板19上设置有顶孔,所述的集装箱角件21用于与40英尺集装箱连接或与集装箱船甲板上集装箱固定座连接。

38.所述矩形主体的长度与集装箱的长度一致;所述矩形主体的宽度与集装箱的宽度一致,所述集装箱的尺寸为40英尺集装箱的尺寸。

39.在使用时,一个集装箱通过两个超宽集装箱运输用新型承载平台进行支撑,通过调节两个超宽集装箱运输用新型承载平台上的两个中间连接孔板的间距,实现对集装箱的宽度的适应。

40.在每一所述的端横梁1上安装有至多两个中间连接孔板6,在本实施例中以两个为例。

41.本实用新型用于通过集装箱船运输非标准超宽集装箱(只要宽度尺寸不是标准尺寸的均为超宽尺寸),承载平台为长方形钢制焊接结构,长宽尺寸与40英尺集装箱相同。每只(一艘集装箱船每个贝约用16个超宽集装箱运输用新型承载平台)超宽集装箱运输用新型承载平台的底部四个角设有角件,用于与40英尺集装箱连接或与集装箱船甲板上的锁座连接。超宽集装箱运输用新型承载平台的顶部四个角设有孔板,用于超宽集装箱运输用新型承载平台回程的运输。在回程中,各超宽集装箱运输用新型承载平台通过孔板和集装箱角件相互插接,使几个超宽集装箱运输用新型承载平台叠加在一起(约7只)形成一模拟集装箱,便于回程运输。

42.如图10所示,本实用新型还涉及一种超宽集装箱运输装置,包括所述的超宽集装箱运输用新型承载平台;根据集装箱船型和甲板上集装箱贝位的集装箱数量进行成组使用所述的超宽集装箱运输用新型承载平台;所述的超宽集装箱运输用新型承载平台按照超宽集装箱的宽度进行布置,确定每个超宽集装箱运输用新型承载平台的端横梁上的中间连接孔板的位置后,对中间连接孔板进行固定,并标注所有超宽集装箱运输用新型承载平台的位置标识。

43.本实用新型的工作原理是:

44.在确定要用某集装箱船运输非标超宽集装箱后,并确定放置在那个贝(bay)号,待该集装箱船到达港口(除目的港的前停靠港)后,提前派人员登船测量集装箱摆放位置尺寸,绘制中间连接孔板位置图。

45.按照中间连接孔板位置图,在超宽集装箱运输用新型承载平台画出中间连接孔板以及腹板连接螺栓和固定板连接螺栓的螺栓孔位置,用磁力钻将所有螺栓孔钻好,安装中间连接孔板,贴上每只超宽集装箱运输用新型承载平台的相对位置标识。待船到港后发到船上使用。

46.对于已在用的承载平台,当其运回后,可以重新按绘制的中间连接孔板位置图,划出中间连接孔板新位置及腹板连接螺栓和固定板连接螺栓位置,重新钻孔,将其上的中间连接孔板拆下,按新位置布置并固定,贴上新相对位置标识(旧位置标识要拆除)。待船到港后发到船上使用。

47.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!