一种一次成型的安全气囊导气袋自动缝纫设备及其制造工艺的制作方法-j9九游会真人

1.本发明是一种一次成型的安全气囊导气袋自动缝纫设备及其制造工艺,属于安全气囊导气袋制造领域。

背景技术:

2.一次成型安全气囊产品在组装前都需要安装一个导气袋,用于一次成型安全气囊在点爆时,保护一次成型安全气囊外围缝纫组织不会被发生器瞬间产生的热量烧破,导致一次成型安全气囊达不到保护乘员的目的。

3.目前该行业内,一直存在缝纫过程中出现裁片漏放、多放或者尺寸不达标,导致一次成型安全气囊产品在出现安全事故时,未能完整展开,达不到保护人的目的,更严重的是,产品的失效有可能会导致出现汽车召回事件,若是规模较小的企业,一次的汽车召回造成的损失可能就会导致破产。所以保证一次成型安全气囊的导气袋按要求做好就显得尤为重要。

4.现有的一次成型安全气囊导气袋缝纫工艺通常有2-3个工序,那就需要2-3个操作员操作设备,每个工序都是单独一台缝纫设备缝纫完成。为了防止出现错误,需要在每台缝纫设备上单独做好防错,由于各种原因,防错往往达不到完全防住的目的,且实际操作中需要操作员自己检查,操作员本身的劳动强度大,长时间的工作也会增加操作员的疲劳度,同时人工检测存在很高的漏检风险,这种生产方式并不利于安全气囊的批量生产。

技术实现要素:

5.针对现有技术存在的不足,本发明目的是提供一种一次成型的安全气囊导气袋自动缝纫设备及其制造工艺,以解决问题。

6.为了实现上述目的,本发明是通过如下的技术方案来实现:一种一次成型的安全气囊导气袋自动缝纫设备,其结构包括传送模块,传送模块设有多组,用于转移和和折叠导气袋;

7.缝纫模块,用于对导气袋进行缝纫,其传送模块将导气袋转移至缝纫模块;

8.影像识别模块,其传送模块将半成品或成品的导其袋送至用于采集外观图像信息并与设定信息进行比对的影像识别模块;

9.对折模块,用于将导气袋进行对折,其传送模块固定住导气袋一侧边而后进行翻折;

10.报警模块,其报警模块根据影像识别模块检测信息进行报警,所述报警模块触发时将制停缝纫模块。

11.优选的,所述传送模块包括机械手,其机械手上具有用于固定导气袋的夹持件。

12.优选的,所述夹持件包括若干个电动吸盘。

13.优选的,所述放置于导气袋上放置有隔热片从而形成加工件,由一夹持结构进行固定并送往缝纫模块进行缝制。

14.优选的,所述传送模块工位一侧设有用于检测加工件的厚度检测装置;其检测装置为光电传感器。

15.优选的,所述对折模块包括供加工件所放置的平台、位于平台一侧的对折装置;所述对折装置包括驱动件、与驱动件输出端所固定插杆;所述驱动件输出端带动插杆进行伸缩,并且该插杆对应平台的中轴线处。

16.优选的,所述缝纫模块包括作用于加工件内围的缝纫机、作用于加工件外围的缝纫机;其内围缝纫机用于将隔热片缝制固定在缝制固定在导气袋中部;其外围缝纫机用于将对折后加工件的外围边进行缝制固定。

17.一种一次成型的安全气囊导气袋自动缝纫的制造工艺,所述制造工艺包括:隔热片缝制固定于导气袋中部,且由内围缝纫机其缝制后缝线与隔热片边沿

±

2mm;所述导气袋翻转后其双边沿所凸出长度小于2mm;所述导气袋由外围缝纫机所缝制的缝线与其边沿间距

±

3mm。

18.有益效果

19.本发明方案中,通过设置影像识别模块、对折模块和传送模块,使得加工件在缝纫前后可以使用影像识别模块进行拍照,并发送至信息处理工控机进行数据处理,与预设的图样进行比对,从而得出物料放置位置、品质是否合格。

20.另外通过增加对折模块以及多组传送模块。这一系列的自动化装置,很大程度上使生产防错工作自动化,减轻了操作员的劳动强度,人工作业基本上是设备故障的排除和原材料的准备,工作效率得到提升,产品的a级率也得到了较大提升。

21.自动化程度的全面运用,全面替代了人工作业,而且是生产完一件后马上过影像识别模块,真正做到单件流,基本上避免了产生批量性异常的风险。

附图说明

22.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

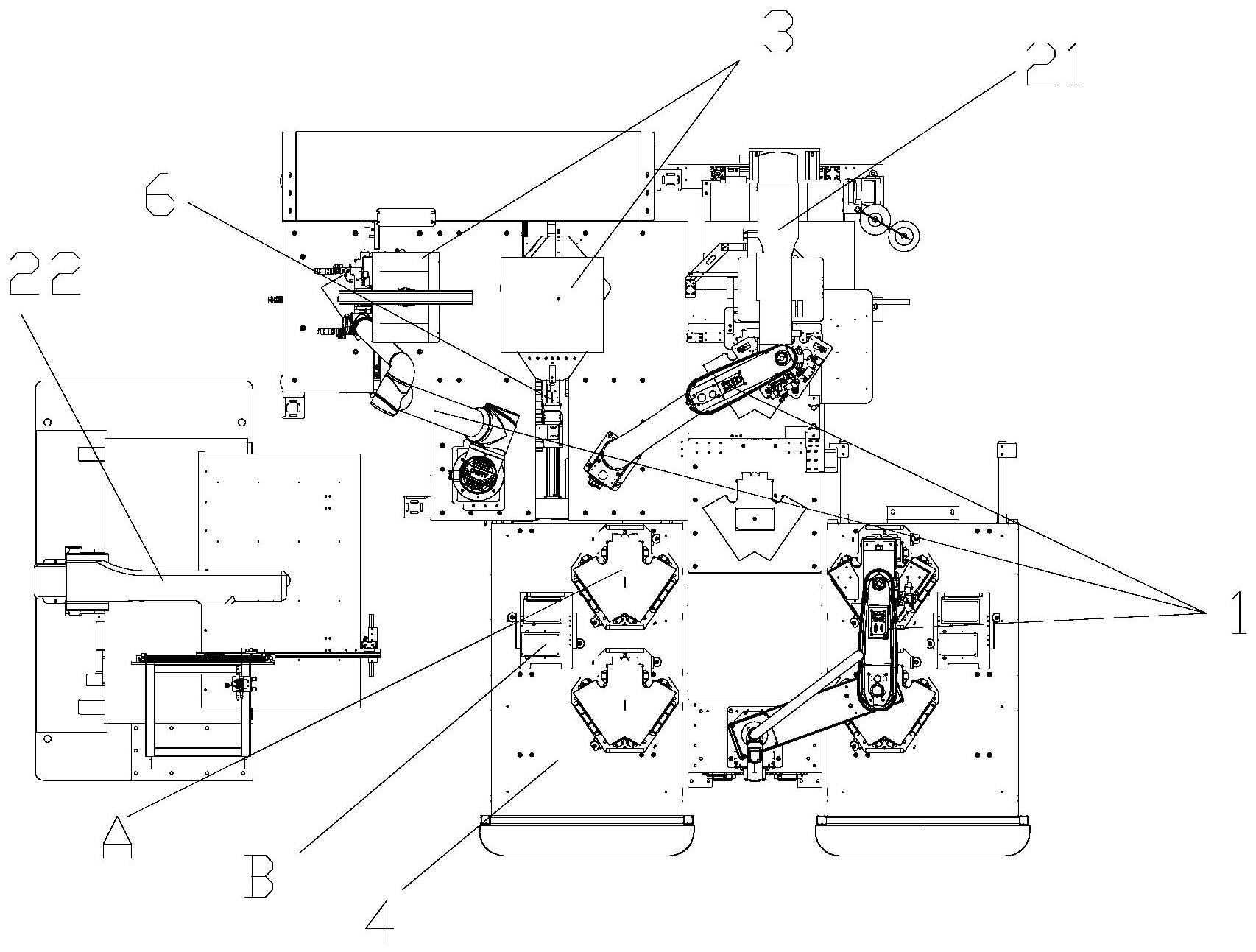

23.图1为本发明一种一次成型的安全气囊导气袋自动缝纫设备的俯视结构示意图;

24.图2为本发明一种一次成型的安全气囊导气袋自动缝纫设备的西南角立体结构示意图;

25.图3为本发明一种一次成型的安全气囊导气袋自动缝纫设备的东南角立体结构示意图;

26.图4为本发明对折装置的结构示意图;

27.图5为本发明夹持结构的结构示意图;

28.图6为本发明临时固定装置的结构示意图。

具体实施方式

29.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

30.请参阅图1-图6,本发明提供一种一次成型的安全气囊导气袋自动缝纫设备的技术方案:其结构包括堆叠有导气袋a及隔热片b的来料小车4,优选的来料小车4上至少堆叠

200片,其中可多备上一辆备用小车;其中设备外围是具有隔板的,而隔板上具有供来料小车4和备用小车推入的门;

31.所述传送模块包括多台机械手1,该机械手1抓取端具有若干个电动吸盘,由该电动吸盘吸取导气袋a或隔热片b进行转移;其机械手1上的电动吸盘依次吸住导气袋a和隔热片b,并将隔热片b放置于导气袋a中部从而形成加工件;

32.所述传送模块还包括在机械手上安装夹持结构5,该机械手用于将堆叠好的导气袋a及隔热片b通过夹持结构5进行固定后送往缝纫模块;

33.厚度检测装置作用于上述加工件,其检测装置为光电传感器,用于检测加工件厚度,再符合额定厚度的情况下,才由控制单元制动气缸;

34.所述夹持结构5包括用于夹住加工件的上夹板51、下夹板52、用于活动上夹板的小型气缸53;其中上夹板51、下夹板52、小型气缸53均安装于一基架上,优选的夹持结构5在基架上可分布多个,用于全面将加工件进行固定;其中上夹板51与小型气缸53的活塞进行连接,而下夹板52则固定在基架上,如此小型气缸53活塞前伸则带动上夹板51前伸搭配下夹板52对加工件进行固定;其中基架安装在机械手1上;

35.缝纫模块为现有的缝纫机,按照工序的先后分为作用于加工件内围的缝纫机、作用于加工件外围的缝纫机;其内围缝纫机21用于将隔热片b缝制固定在缝制固定在导气袋a中部;其外围缝纫机22用于将对折后加工件的外围边进行缝制固定;

36.在上述加工件经过内围缝纫机21缝纫后,由影像识别模块3进行拍照比对,比对部分主要是:隔热片b是否缝制固定于导气袋a中部、隔热片b的缝线与边沿间距是否

±

2mm;若都符合额定区间参数,则由机械手1将加工件抓取吸附转移至对折模块6上;优选的影像识别模块3置于对折模块6底部,且在影像识别模块3拍照处具有补光灯;

37.所述对折模块6包括供加工件所放置的平台、位于平台一侧的对折装置;所述对折装置包括驱动件61、与驱动件输出端所固定插杆62;所述驱动件输出端带动插杆进行伸缩,并且该插杆62对应平台的中轴线处;该驱动件为气缸;其中为方便上述所言的影像识别模块3置于对折模块6底部,该平台需采用透明材质;其中需对折时机械手1将加工件放置平台后,其驱动件带动插杆前伸从而是的插杆至于加工件的中轴线处,而后再由机械手1吸附加工件半页面进行翻折动作(该处机械手1的吸盘仅有半页面),待翻折结束插杆复位;而后由上述的夹持结构5对其进行固定(该夹持结构5是独立的并置于机械手1上并跟随机械手1一同移动);

38.请参阅图6,优选的,在上述机械手1的半页面电动吸盘吸附半页的加工件完成折叠后,其平台一侧具有临时固定装置,该临时固定装置将对对折后加工件进行固定,等待机械手1复位(复位的目的是为了使机械手1上的夹紧结构5对准加工件)在松开;所述临时固定装置包括分别在平台外沿的夹板71、用于铰链活动夹板的铰链件72,驱动夹板的小气缸(图6未示出);所述夹板71上铰链安装有两组作为铰链件的轴杆72(右侧的轴72杆另一端与工作台的基架铰链连接),而小气缸的活塞与左侧的轴杆72铰链连接,如此在小气缸伸缩时,将带动夹板71进行活动实现对加工件固定的目的;

39.在加工件经过外围缝纫机22缝纫后,由影像识别模块3进行拍照比对,比对部分主要是:所述导气袋a翻转后其双边沿所凸出长度小于2mm;所述导气袋a由外围缝纫机22所缝制的缝线与其边沿间距

±

3mm;若都符合额定区间参数,则由机械手1将加工件抓取吸附转

移至用于承放成品的成品箱中;其中该处的影像识别模块3安置在检测工位的顶部;

40.所述报警模块根据影像识别模块3检测信息进行报警,其中报警模块基于一个控制单元实现报警,该控制单元由本领域人员进行编制制成,其实现的目的是在缝纫模块缝制后,其影像识别模块3将对加工件进行拍照对比(具体对比参数如上述所言)若符合参数则进入下一工序,若不符合则由机械手1将次品加工件抓取放入废品箱中;若多次(次数可调节)不匹配参数则由影像识别模块3所电性连接的声光报警灯进行报警,通知技术人员前往解决问题(一般出现的问题的电动吸盘断电或是影像识别模块3拍照角度不对);值得一提的是在折叠后(并未缝制),可先由影像识别模块3进行检测,若检测不合格则由机械手1进行调整直至合格在进行下一工序的缝制。

41.一种一次成型的安全气囊导气袋自动缝纫的制造工艺,包括以下步骤:

42.步骤1;将带有导气袋a及隔热片b的来料小车推入指定区域供机械手1进行抓取;

43.步骤2;机械手1抓取导气袋a后再次抓取隔热片b,并使得隔热片b置于隔热片b中部;

44.步骤3;基于步骤2,机械手1再次抓取导气袋a与隔热片b所形成的加工件置于内围缝纫机21,并进行缝制;

45.步骤4;待缝制完毕由机械手1将加工件抓取至影像识别模块3并对隔热片b上的缝线进行拍照判定,要求到达隔热片b的缝线与边沿间距为

±

2mm;若合格则送往下一工序,若不合格则由机械手抓取送入废品箱;优选的,若连续多次不合格则报警模块启动,通知技术人员前往处理;

46.步骤5;机械手1抓取合格的加工件至对折模块6,并由机械手1搭配对折模块6使得加工件对折,而后由机械手1将对折后的加工件送入外围缝纫机;

47.步骤6;基于步骤4,机械手1抓取合格的加工件至对折模块6,并由机械手1搭配对折模块6使得加工件对折,而后影像识别模块3进行检测拍照,若不符合规定,则由机械手1对折边进行调试直至符合,再将对折后的加工件送入外围缝纫机22;

48.步骤7;影像识别模块3对加工件进行拍照检测,要求导气袋a翻转后其双边沿所凸出长度小于2mm;所述导气袋a由外围缝纫机22所缝制的缝线与其边沿间距

±

3mm;若达标则由机械手1将去抓取至成品箱,若不达标则送入废品箱,优选的,若连续多次不合格则报警模块启动,通知技术人员前往处理。

49.本专利所说的影像识别模块在市场上可直接进行购买所得,其本领域人员可通过上传区间参数,便可通过本设备进行操作,因此便不在赘述其结构原理。

50.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

51.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员

可以理解的其他实施方式。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!