一种露天煤矿无人驾驶矿车的监测方法及系统与流程-j9九游会真人

1.本技术涉及无人驾驶矿车技术领域,特别是涉及一种露天煤矿无人驾驶矿车的监测方法及系统。

背景技术:

2.矿区无人化运营是加快数字化智慧矿山建设的有效途径,有助于实现安全生产,降低人工和整车使用成本,提升运行效率。其中,无人驾驶矿车是实现矿区无人化运营的一个重要环节,无人驾驶矿车可以结合矿山实际作业情况,沿矿区内设定的路网自动驾驶作业,并在装卸区通过工作人员协助操作机械的方式进行作业。通过这种方式,无人驾驶矿车可以规范化矿区的运行流程,提高矿区作业的运行效率和运行安全性。

3.但是现阶段的无人驾驶矿车主要通过人工巡检的方式进行检修,人工巡检的方式虽然可以起到一定的车辆维护作用,不过效率较低。无法及时对矿车进行故障预警,检修不及时,造成矿车损耗较快,降低矿车的运行寿命。

技术实现要素:

4.本技术的目的是:为解决上述技术问题,本技术提供了一种露天煤矿无人驾驶矿车的监测方法及系统,旨在实现对于无人驾驶矿车的动态监测和及时检修,提高无人驾驶矿车运行寿命。

5.本技术的一些实施例中,通过建立矿车故障预测模型,采集矿车内部运行数据和外部环境数据,对矿车进行故障预测,通过生成矿车故障评价值设定矿车的检修等级,及时进行检修,排除故障隐患。

6.本技术的一些实施例中,通过全部矿车的任务计划,设定矿车的常规检修时间节点,并通过矿车故障评价值,设定非常规检修计划,从而提高检修效率,降低矿车的损耗,提高矿车的使用寿命。

7.本技术的一些实施例中,提供了一种露天煤矿无人驾驶矿车的监测方法,包括:

8.建立矿车故障预测模型;

9.根据监测时间节点获取矿车运行数据,根据所述运行数据和所述矿车故障预测模型生成矿车故障评价值;

10.获取全部矿车的任务计划,根据全部矿车的所述任务计划生成矿车检修指令,根据所述矿车故障评价值修正所述矿车检修指令。

11.本技术的一些实施例中,根据所述运行数据和所述矿车故障预测模型生成矿车故障评价值时,包括;

12.根据所述运行数据生成运行道路评价值a1,历史运行时长评价值a2和矿车异常运行参数评价值a3;

13.设定故障评价修正系数b;

14.根据所述矿车故障预测模型生成矿车故障评价值c;

15.所述矿车故障评价值c表达式为:

16.c=b*ln(n1*a1 n2*a2 n3*a3);

17.其中,n1为预设第一权重系数,n2为预设第二权重系数,n3为预设第三权重系数;

18.根据所述矿车故障评价值c设定矿车检修等级。

19.本技术的一些实施例中,设定故障评价修正系数b时,包括:

20.根据所述运行数据生成未检修时长评价值a4和历史故障评价值a5;

21.生成潜在因素评价值d,其中,d=n4*a4 n5*a5,n4为预设第五权重系数,n5为预设第五权重系数;

22.根据所述潜在因素评价值d设定所述故障评价修正系数b。

23.本技术的一些实施例中,根据所述潜在因素评价值d设定所述故障评价修正系数b时,包括:

24.预设潜在因素评价值矩阵d,设定d(d1,d2,d3,d4),其中,d1为预设第一潜在因素评价值,d2为预设第二潜在因素评价值,d3为预设第三潜在因素评价值,d4为预设第四潜在因素评价值,且d1<d2<d3<d4;

25.预设故障评价修正系数矩阵b,设定b(b1,b2,b3,b4),其中,b1为预设第一故障评价修正系数,b2为预设第二故障评价修正系数,b3为预设第三故障评价修正系数,b4为预设第四故障评价修正系数,且1<b1<b2<b3<b4;

26.若d1<d<d2,设定故障评价修正系数b为预设第一故障评价修正系数b1,即b=b1;

27.若d2<d<d3,设定故障评价修正系数b为预设第二故障评价修正系数b2,即b=b2;

28.若d3<d<d4,设定故障评价修正系数b为预设第三故障评价修正系数b3,即b=b3;

29.若d>d4,设定故障评价修正系数b为预设第四故障评价修正系数b4,即b=b4。

30.本技术的一些实施例中,根据所述矿车故障评价值c设定矿车检修等级时,包括:

31.预设矿车故障评价值矩阵c,设定c(c1,c2,c3),其中,c1为预设第一矿车故障评价值,c2为预设第二矿车故障评价值,c3为预设第三矿车故障评价值,且c1<c2<c3;

32.若c1<c<c2,设定为一级检修矿车;

33.若c2<c<c3,设定为二级检修车;

34.若c>c3,设定为三级检修车。

35.本技术的一些实施例中,根据全部矿车的所述任务计划生成矿车检修指令时,包括:

36.获取矿车数量e,根据所述矿车数量e生成检修时间节点和待检修矿车数量阈值f1;

37.根据所述检修时间节点生成一级检修指令;

38.根据矿车任务计划设定单个矿车的检修时间段;

39.当矿车处于检修时间段时,设定为待检修矿车;

40.获取实时待检修矿车数量f;

41.当f>f1时,生成一级检修指令。

42.本技术的一些实施例中,根据所述矿车故障评价值修正所述矿车检修指令时,包括:

43.若矿车为一级检修矿车时,设定为待检修矿车;

44.若矿车为二级检修矿车时,设定为待检修矿车;

45.若矿车为三级检修矿车时,生成二级检修指令;

46.设定二级检修矿车占比阈值f3;

47.获取待检修矿车中二级检修矿车占比值f2;

48.当f2>f3时,生成一级检修指令。

49.本技术的一些实施例中,根据监测时间节点获取矿车运行数据时,包括:

50.根据所述矿车数量e设定相邻监测时间节点的时间间隔t。

51.预设矿车数量矩阵e,设定e(e1,e2,e3,e4),其中,e1为预设第一矿车数量,e2为预设第二矿车数量,e3为预设第三矿车数量,e4为预设第四矿车数量,且e1<e2<e3<e4;

52.预设时间间隔矩阵t,设定t(t1,t2,t3,t4),其中,t1为预设第一时间间隔,t2为预设第二时间间隔,t3为预设第三时间间隔,t4为预设第四时间间隔,且t1<t2<t3<t4;

53.若e1<e<e2,设定时间间隔t为预设第四时间间隔t4,即t=t4;

54.若e2<e<e3,设定时间间隔t为预设第三时间间隔t3,即t=t3;

55.若e3<e<e4,设定时间间隔t为预设第二时间间隔t2,即t=t2;

56.若e>e4,设定时间间隔t为预设第一时间间隔t1,即t=t1。

57.本技术的一些实施例中,提供了一种露天煤矿无人驾驶矿车的监测系统,包括:

58.中控单元,所述中控单元用于建立矿车故障预测模型;

59.监测单元,通过无线信号与所述中控单元连接,所述监测单元包括多个监测模块,所述监测模块设置于矿车上,所述监测模块用于采集矿车运行数据;

60.所述监测单元还用于预设监测时间节点。

61.本技术的一些实施例中,所述中控单元包括:

62.第一处理模块,所述第一处理模块根据所述监测时间节点获取矿车运行数据,并所述运行数据和所述矿车故障预测模型生成矿车故障评价值;

63.所述第一处理模块还用于设定故障评价修正系数b;

64.所述矿车故障评价值c表达式为:

65.c=b*ln(n1*a1 n2*a2 n3*a3);

66.其中,n1为预设第一权重系数,n2为预设第二权重系数,n3为预设第三权重系数;

67.所述第一处理模块还用于根据所述矿车故障评价值c设定矿车检修等级;

68.第一检修模块,用于获取全部矿车的任务计划,根据全部矿车的所述任务计划生成矿车检修指令,根据所述矿车故障评价值修正所述矿车检修指令。

69.本技术实施例一种露天煤矿无人驾驶矿车的监测方法及系统与现有技术相比,其有益效果在于:

70.通过建立矿车故障预测模型,采集矿车内部运行数据和外部环境数据,对矿车进行故障预测,通过生成矿车故障评价值设定矿车的检修等级,及时进行检修,排除故障隐患。

71.通过全部矿车的任务计划,设定矿车的常规检修时间节点,并通过矿车故障评价

值,设定非常规检修计划,从而提高检修效率,降低矿车的损耗,提高矿车的使用寿命。

附图说明

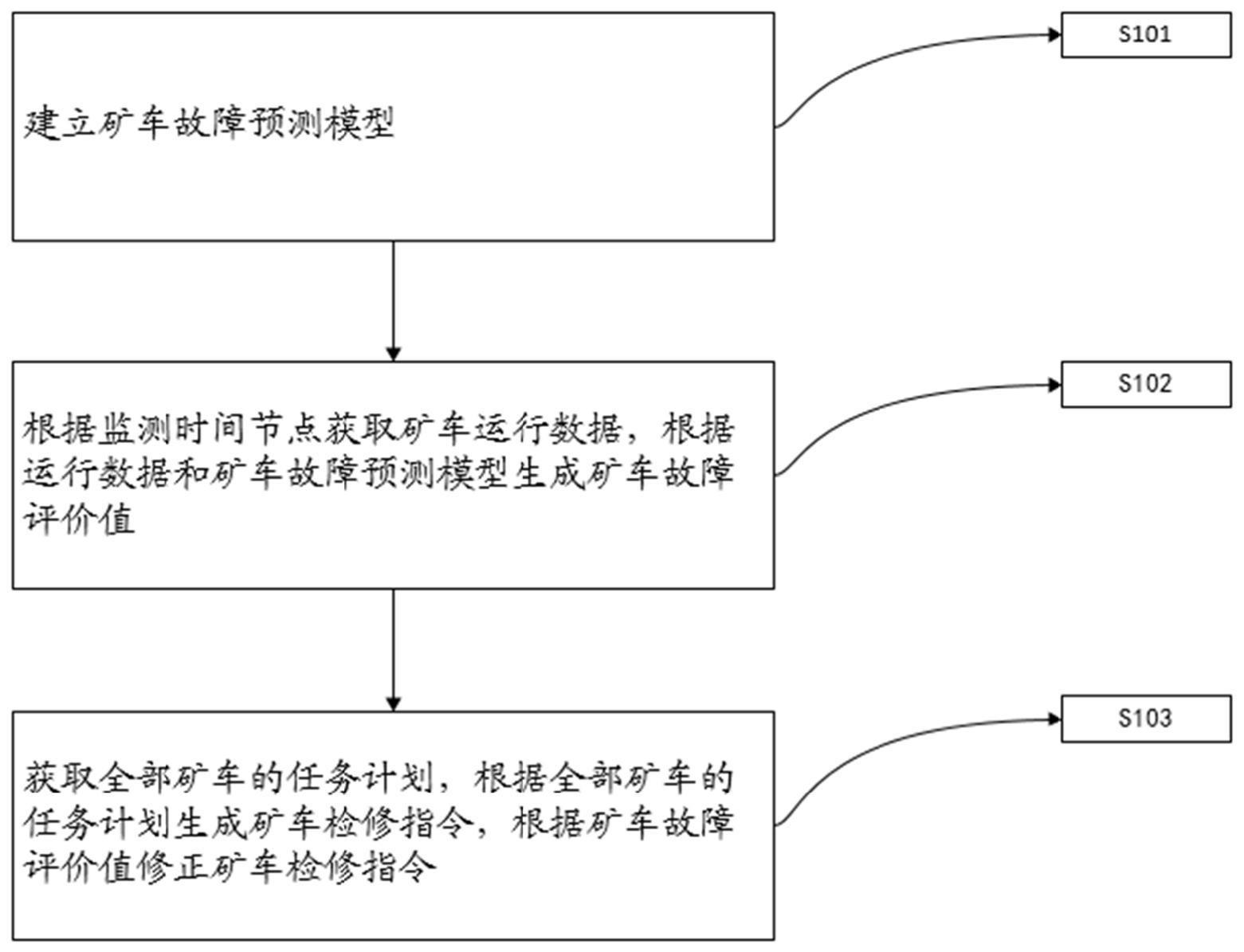

72.图1是本技术实施例优选实施例中一种露天煤矿无人驾驶矿车的监测方法的流程示意图。

具体实施方式

73.下面结合附图和实施例,对本技术的具体实施方式作进一步详细描述。以下实施例用于说明本技术,但不用来限制本技术的范围。

74.在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

75.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

76.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

77.如图1所示,本技术实施例优选实施例的一种露天煤矿无人驾驶矿车的监测方法,包括:

78.s101:建立矿车故障预测模型;

79.s102:根据监测时间节点获取矿车运行数据,根据运行数据和矿车故障预测模型生成矿车故障评价值;

80.s103:获取全部矿车的任务计划,根据全部矿车的任务计划生成矿车检修指令,根据矿车故障评价值修正矿车检修指令。

81.具体而言,根据运行数据和矿车故障预测模型生成矿车故障评价值时,包括;

82.根据运行数据生成运行道路评价值a1,历史运行时长评价值a2和矿车异常运行参数评价值a3;

83.设定故障评价修正系数b;

84.根据矿车故障预测模型生成矿车故障评价值c;

85.矿车故障评价值c表达式为:

86.c=b*ln(n1*a1 n2*a2 n3*a3);

87.其中,n1为预设第一权重系数,n2为预设第二权重系数,n3为预设第三权重系数;

88.根据矿车故障评价值c设定矿车检修等级。

89.具体而言,其运行道路评价值是根据当前煤场的道路状况进行设定,其运行道路

评价值越低说明道路越平坦,车辆发生意外故障的概率越小。

90.具体而言,历史运行时长是指矿车从的总运行时间,根据总运行时间生成历史运行时长评价值,评价值越高说明总运行时间越长。

91.具体而言,根据矿车的历史运行数据设定矿车标准运行参数范围,从而判断矿车是否存在异常的参数,根据异常参数的种类和范围设定异常运行参数评价值,其评价值越高说明存在的异常参数越多。

92.具体而言,运行道路评价值,历史运行时长评价值和矿车异常运行参数评价值的取值范围相同。

93.具体而言,n1 n2 n3=1。

94.具体而言,设定故障评价修正系数b时,包括:

95.根据运行数据生成未检修时长评价值a4和历史故障评价值a5;

96.生成潜在因素评价值d,其中,d=n4*a4 n5*a5,n4为预设第五权重系数,n5为预设第五权重系数;

97.根据潜在因素评价值d设定故障评价修正系数b。

98.具体而言,未检修时长评价值是根据当前矿车与上一检修节点的时间间隔生成未检修时间,未检修时间越长其未检修时长评价值越高。同样的,根据当前矿车的历史故障次数和故障类型生成历史故障评价值,其历史故障越多,类型越严重对应的历史故障评价值越高。

99.具体而言,未检修时长评价值和历史故障评价值的取值范围相同。

100.具体而言,n4 n5=1。

101.具体而言,根据潜在因素评价值d设定故障评价修正系数b时,包括:

102.预设潜在因素评价值矩阵d,设定d(d1,d2,d3,d4),其中,d1为预设第一潜在因素评价值,d2为预设第二潜在因素评价值,d3为预设第三潜在因素评价值,d4为预设第四潜在因素评价值,且d1<d2<d3<d4;

103.预设故障评价修正系数矩阵b,设定b(b1,b2,b3,b4),其中,b1为预设第一故障评价修正系数,b2为预设第二故障评价修正系数,b3为预设第三故障评价修正系数,b4为预设第四故障评价修正系数,且1<b1<b2<b3<b4;

104.若d1<d<d2,设定故障评价修正系数b为预设第一故障评价修正系数b1,即b=b1;

105.若d2<d<d3,设定故障评价修正系数b为预设第二故障评价修正系数b2,即b=b2;

106.若d3<d<d4,设定故障评价修正系数b为预设第三故障评价修正系数b3,即b=b3;

107.若d>d4,设定故障评价修正系数b为预设第四故障评价修正系数b4,即b=b4。

108.具体而言,通过设定故障评价修正系数矩阵,根据潜在因素评价值动态设定故障评价修正系数,从而引进矿车的历史数据进行故障预测,使得故障评价值更加精准。

109.本技术实施例优选实施例,根据矿车故障评价值c设定矿车检修等级时,包括:

110.预设矿车故障评价值矩阵c,设定c(c1,c2,c3),其中,c1为预设第一矿车故障评价值,c2为预设第二矿车故障评价值,c3为预设第三矿车故障评价值,且c1<c2<c3;

111.若c1<c<c2,设定为一级检修矿车;

112.若c2<c<c3,设定为二级检修车;

113.若c>c3,设定为三级检修车。

114.具体而言,根据其故障发生概率,由大到小依次是三级检修车辆,二级检修车辆,一级检修车辆,当为三级检修车辆时,应生成二级检修指令,根据二级检修指令将目标矿车立刻停运,进行检修,排除故障隐患。

115.具体而言,根据全部矿车的任务计划生成矿车检修指令时,包括:

116.获取矿车数量e,根据矿车数量e生成检修时间节点和待检修矿车数量阈值f1;

117.根据检修时间节点生成一级检修指令;

118.根据矿车任务计划设定单个矿车的检修时间段;

119.当矿车处于检修时间段时,设定为待检修矿车;

120.获取实时待检修矿车数量f;

121.当f>f1时,生成一级检修指令。

122.具体而言,一级检修指令是指当前时间节点的待检修矿车达到阈值或者到达预设的检修时间节点,对全部待检修矿车进行检修,提高检修效率。

123.具体而言,根据矿车故障评价值修正矿车检修指令时,包括:

124.若矿车为一级检修矿车时,设定为待检修矿车;

125.若矿车为二级检修矿车时,设定为待检修矿车;

126.若矿车为三级检修矿车时,生成二级检修指令;

127.设定二级检修矿车占比阈值f3;

128.获取待检修矿车中二级检修矿车占比值f2;

129.当f2>f3时,生成一级检修指令。

130.具体而言,通过设定二级检修矿车占比阈值,当二级检修矿车过多时,通过调整检修指令,及时进行检修,排除矿车故障风险,提高矿车的运行寿命。

131.可以理解的是,上述实施例中,通过全部矿车的任务计划,设定矿车的常规检修时间节点,并通过矿车故障评价值,设定非常规检修计划,从而提高检修效率,降低矿车的损耗,提高矿车的使用寿命。

132.本技术实施例优选实施例中,根据监测时间节点获取矿车运行数据时,包括:

133.根据矿车数量e设定相邻监测时间节点的时间间隔t。

134.预设矿车数量矩阵e,设定e(e1,e2,e3,e4),其中,e1为预设第一矿车数量,e2为预设第二矿车数量,e3为预设第三矿车数量,e4为预设第四矿车数量,且e1<e2<e3<e4;

135.预设时间间隔矩阵t,设定t(t1,t2,t3,t4),其中,t1为预设第一时间间隔,t2为预设第二时间间隔,t3为预设第三时间间隔,t4为预设第四时间间隔,且t1<t2<t3<t4;

136.若e1<e<e2,设定时间间隔t为预设第四时间间隔t4,即t=t4;

137.若e2<e<e3,设定时间间隔t为预设第三时间间隔t3,即t=t3;

138.若e3<e<e4,设定时间间隔t为预设第二时间间隔t2,即t=t2;

139.若e>e4,设定时间间隔t为预设第一时间间隔t1,即t=t1。

140.可以理解的是,上述实施例中,通过设定矿车数量矩阵和时间间隔矩阵,根据矿车数量动态调整监测时间节点,从而实现对于矿车的监测效率,及时预警矿车故障隐患,提高

检修效率。

141.基于上述任一优选实施例中露天煤矿无人驾驶矿车的监测方法的又一优选实施例,本实施例中提供了一种露天煤矿无人驾驶矿车的监测系统,包括:

142.中控单元,中控单元用于建立矿车故障预测模型;

143.监测单元,通过无线信号与中控单元连接,监测单元包括多个监测模块,监测模块设置于矿车上,监测模块用于采集矿车运行数据;

144.监测单元还用于预设监测时间节点。

145.具体而言,中控单元包括:

146.第一处理模块,第一处理模块根据监测时间节点获取矿车运行数据,并运行数据和矿车故障预测模型生成矿车故障评价值;

147.第一处理模块还用于设定故障评价修正系数b;

148.矿车故障评价值c表达式为:

149.c=b*ln(n1*a1 n2*a2 n3*a3);

150.其中,n1为预设第一权重系数,n2为预设第二权重系数,n3为预设第三权重系数;

151.第一处理模块还用于根据矿车故障评价值c设定矿车检修等级;

152.第一检修模块,用于获取全部矿车的任务计划,根据全部矿车的任务计划生成矿车检修指令,根据矿车故障评价值修正矿车检修指令。

153.根据本技术的第一构思,通过建立矿车故障预测模型,采集矿车内部运行数据和外部环境数据,对矿车进行故障预测,通过生成矿车故障评价值设定矿车的检修等级,及时进行检修,排除故障隐患。

154.根据本技术的第二构思,通过全部矿车的任务计划,设定矿车的常规检修时间节点,并通过矿车故障评价值,设定非常规检修计划,从而提高检修效率,降低矿车的损耗,提高矿车的使用寿命。

155.以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本技术的保护范围。

当前第1页1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!