一种汽柴油萃取脱硫脱色精制系统的制作方法-j9九游会真人

1.本技术涉及汽柴油脱硫的领域,尤其是涉及一种汽柴油萃取脱硫脱色精制系统。

背景技术:

2.柴油和汽油中通常含有一定量的含硫化合物,在适应汽柴油的过程中易造成燃油机械中金属设备的腐蚀,并且燃烧汽柴油后易导致形成酸雨,对环境造成污染,因此需要对汽柴油中的含硫化合物进行脱除。

3.目前的脱硫方式通常是对汽柴油进行萃取脱硫,将汽柴油由萃取塔底部通入,溶剂由萃取塔顶部进入,汽柴油和溶剂在萃取塔中逆向接触,在填料的作用下进行多级萃取。汽柴油中的含硫化合物、以及胶质、有机硫、多环芳烃等不理想组分由汽柴油中进入到溶剂中。

4.但经萃取脱硫后的脱硫汽柴油中还有残留的溶剂,需要将脱硫汽柴油通入脱溶剂塔进行脱溶,而为除去油中的溶剂,脱溶剂塔内的温度通常需要达到130摄氏度左右。由于汽柴油内含有烯烃、芳烃以及不饱和烃,在温度过高的情况下上述物质易发生氧化反应,并产生大量自由基,自由基产生胶质和沥青质,而使得柴油的颜色越来越黑,从而导致汽柴油变色,影响成品油的品质。

技术实现要素:

5.为了减小汽柴油在脱硫脱溶过程中发生变色的可能性,本技术提供一种汽柴油萃取脱硫脱色精制系统。

6.本技术提供的一种汽柴油萃取脱硫脱色精制系统采用如下的技术方案:

7.一种汽柴油萃取脱硫脱色精制系统,包括萃取塔,所述萃取塔的轻液出口通过管路依次连接有水洗塔和汽柴油脱水塔,所述汽柴油脱水塔配合设置有再沸器;所述萃取塔还设置有溶剂回收单元,所述溶剂回收单元的入料口通过管路连接于萃取塔的重液出口。

8.通过采用上述技术方案, 将汽柴油通入萃取塔内进行萃取脱硫,利用萃取剂萃取出汽柴油中含硫化合物、以及不理想组分,脱硫汽柴油从萃取塔的轻液出口进入水洗塔,脱硫汽柴油在水洗塔中与水进行逆向接触。由于溶剂在水中的溶解度远大于在汽柴油中的溶解度,利用水反萃取脱硫汽柴油中残留的溶剂,脱硫汽柴油被泵入汽柴油脱水塔内。由于此时脱硫汽柴油中仅含有少量水,通过再沸器进行加热,以使得脱硫汽柴油在脱水塔内约100℃、1kpaa的环境下进行脱水,即可得到脱硫脱溶汽柴油。相比于将脱硫汽柴油直接通入脱溶剂塔内,脱硫汽柴油在130℃、1kpaa的环境下脱除溶剂的方式,先通过水洗的方式将脱硫汽柴油中的溶剂进行脱除,再通过负压蒸馏的方式对脱硫汽柴油中的水进行脱除,汽柴油所在环境的温度相对更低,能够减小汽柴油在脱硫脱溶过程中发生变色的可能性,以提升成品油的品质。

9.可选的,所述水洗塔的重液出口通过管路连接有分相罐,所述分相罐通过管路连接有抽提油储罐。

10.通过采用上述技术方案,将水洗塔底部排出的含有少量溶剂的水泵入分相罐中,由于原料油中混合的胶质、有机硫、多环芳烃等不理想组分与溶剂水溶液不溶,上述物质会浮在溶剂水溶液的上层通过分相罐的隔板溢流出去,再通过泵采出去作为副产品,以用于制备表面活性剂、生产橡胶填充油、溶剂油、热油、绝缘油和缩合多环芳烃树脂等用途,以提升收益。

11.可选的,所述汽柴油脱水塔的蒸汽出口通过管路连接有汽柴油脱水塔冷凝器,所述汽柴油脱水塔冷凝器通过管路连接于水洗塔。

12.通过采用上述技术方案,脱硫汽柴油在汽柴油脱水塔内进行蒸馏脱水后,水蒸气通过汽柴油脱水塔冷凝器重新凝结成水,再被泵入水洗塔内作为脱除溶剂的水,以达到节约水资源、降低生产成本的效果。

13.可选的,所述溶剂回收单元包括通过管路连接于萃取塔重液出口的废溶剂罐、依次通过管路连接于废溶剂罐的溶剂脱水塔和溶剂回收塔,所述溶剂回收塔的溶剂出口通过管路连接于萃取塔的重料入口,所述溶剂脱水塔和溶剂回收塔分别配合设置有再沸器。

14.通过采用上述技术方案,萃取塔排出的废溶剂依次泵入溶剂脱水塔和溶剂回收塔,以先对废溶剂进行负压蒸馏得到循环水,再对脱水后的废溶剂进行负压蒸馏得到循环溶剂。循环水可以用于工业生产中,以节约水资源;循环溶剂重新泵入萃取塔内进行循环使用,节约了成本,提升了环保性。

15.可选的,所述溶剂脱水塔的蒸汽出口通过管路连接有溶剂脱水塔冷凝器,所述溶剂脱水塔冷凝器连通设置有循环泵,所述循环泵连通设置于水洗塔。

16.通过采用上述技术方案,废溶剂在溶剂脱水塔内进行负压蒸馏产生的水蒸气,经过溶剂脱水塔冷凝器后形成循环水,循环水被循环泵通入水洗塔内,以作为脱除溶剂的水,进一步节约水资源、降低生产成本。

17.可选的,所述分相罐同时设置于废溶剂罐和溶剂脱水塔之间,所述分相罐通过管路连接于废溶剂罐,所述溶剂脱水塔通过管路连接于分相罐。

18.通过采用上述技术方案,废溶剂罐内的废溶剂被泵入分相罐中,使得废溶剂内残留的一些胶质、有机硫、多环芳烃等不溶于溶剂水溶液的物质通过分相罐的隔板溢流出去,再通过泵采出去作为副产品。废溶剂再和从水洗塔中脱除的溶剂在分相罐中进行汇合,并一起依次泵入溶剂脱水塔和溶剂回收塔内进行溶剂回收。

19.可选的,所述废溶剂罐和溶剂脱水塔之间连通设置有换热器,所述换热器同时通过管路连接于汽柴油脱水塔的汽柴油出口,所述换热器用于将萃余油的热量传递至废溶剂。

20.通过采用上述技术方案,废溶剂在溶剂脱水塔内需要进行加热到120℃左右进行脱水,而脱硫汽柴油经过在汽柴油脱水塔内进行蒸馏脱水后得到的萃余油的温度较高,换热器使得将萃余油的热量传递至废溶剂,以使得废溶剂在进入溶剂脱水塔后能够更快地升温到120℃左右,以减小对废溶剂进行加热的耗能,进一步节约成本。

21.可选的,所述汽柴油脱水塔的汽柴油出口通过管路连接有萃余油冷却器。

22.通过采用上述技术方案,对经过汽柴油脱水塔后的萃余油进行降温冷却,再将冷却后的萃余油通入成品油储罐内进行储存,以减小汽柴油在储存过程中,因储存温度较高而出现氧化、降解等现象,从而影响汽柴油品质的可能性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.相比于将脱硫汽柴油直接通入脱溶剂塔内,脱硫汽柴油在130℃、1kpaa的环境下脱除溶剂的方式,先通过水洗的方式将脱硫汽柴油中的溶剂进行脱除,再通过负压蒸馏的方式对脱硫汽柴油中的水进行脱除,汽柴油所在环境的温度相对更低,能够减小汽柴油在脱硫脱溶过程中发生变色的可能性,以提升成品油的品质;

25.2.汽柴油在汽柴油脱水塔内进行蒸馏脱水后,水蒸气通过汽柴油脱水塔冷凝器重新凝结成水,再被泵入水洗塔内作为脱除溶剂的水,以达到节约水资源、降低生产成本的效果;

26.3.废溶剂在溶剂脱水塔内进行负压蒸馏产生的水蒸气,经过溶剂脱水塔冷凝器后形成循环水,循环水被循环泵通入水洗塔内,以作为脱除溶剂的水,进一步节约水资源、降低生产成本。

附图说明

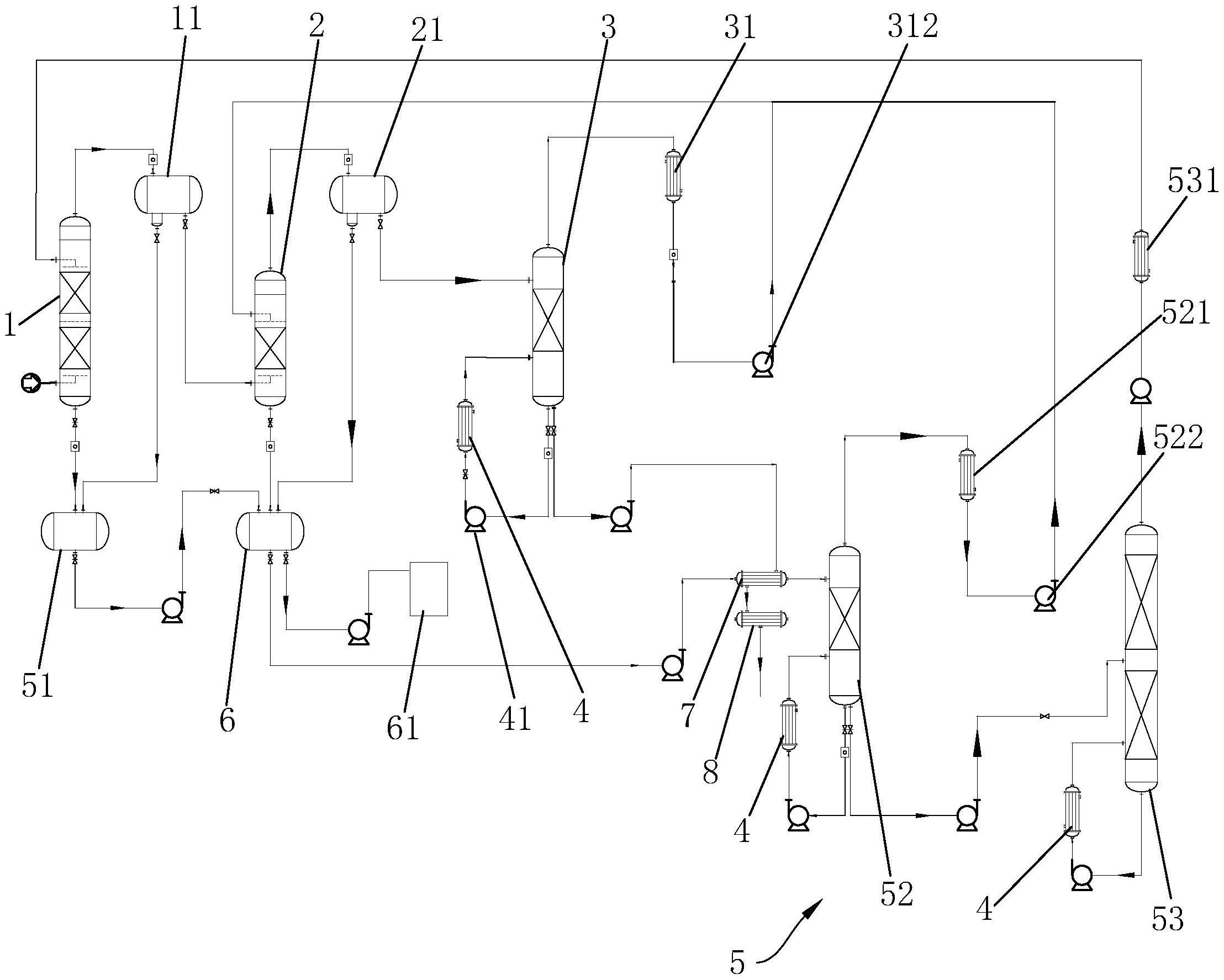

27.图1是本技术实施例的系统流程图。

28.附图标记:1、萃取塔;11、萃余油中转罐;2、水洗塔;21、萃余油罐;3、汽柴油脱水塔;31、汽柴油脱水塔冷凝器;311、抽水泵;4、再沸器;41、抽取泵;5、溶剂回收单元;51、废溶剂罐;52、溶剂脱水塔;521、溶剂脱水塔冷凝器;522、循环泵;53、溶剂回收塔;531、溶剂回收塔冷凝器;6、分相罐;61、抽提油储罐;7、换热器;8、萃余油冷却器。

具体实施方式

29.以下结合附图1对本技术作进一步详细说明。

30.本技术实施例公开一种汽柴油萃取脱硫脱色精制系统。参照图1,汽柴油萃取脱硫脱色精制系统包括萃取塔1、水洗塔2、汽柴油脱水塔3和溶剂回收单元5,萃取塔1的上部设置有重液入口和轻液出口,萃取塔1的下部设置有重液出口和轻液入口,水洗塔2和汽柴油脱水塔3通过管路依次连接于萃取塔1的轻液出口,溶剂回收单元5的入料口通过管路连接于萃取塔1的重液出口。

31.萃取塔1的轻液出口通过管路连接有萃余油中转罐11。水洗塔2的侧壁设置有水入口和汽柴油入口,水洗塔2的顶部设置有轻液出口,水洗塔2的底部设置有重液出口。水洗塔2的汽柴油入口通过管路连接于萃余油中转罐11,水洗塔2的轻液出口通过管路连接有萃余油罐21。

32.汽柴油脱水塔3的侧壁设置有汽柴油入口,汽柴油脱水塔3的顶部设置有蒸汽出口,汽柴油脱水塔3的底部设置有汽柴油出口。汽柴油脱水塔3的汽柴油入口通过管路连接于萃余油罐21。汽柴油脱水塔3的底部还通过管路连通设置有抽取泵41,抽取泵41通过管路连接有再沸器4,再沸器4再通过管路连通设置于汽柴油脱水塔3。

33.将汽柴油通入萃取塔1内进行萃取脱硫,脱硫汽柴油从萃取塔1的轻液出口进入水洗塔2,利用萃取剂萃取出汽柴油中含硫化合物、以及不理想组分。脱硫汽柴油从萃取塔1的轻液出口进入水洗塔2,脱硫汽柴油在水洗塔2中与水进行逆向接触。由于溶剂在水中的溶解度远大于在汽柴油中的溶解度,脱硫汽柴油中残留的溶剂进入水中,脱硫汽柴油被泵入汽柴油脱水塔3内。由于此时脱硫汽柴油中仅含有少量水,通过再沸器4抽取汽柴油脱水塔3

内的脱硫汽柴油进行加热,以使得脱硫汽柴油在约100℃、1kpaa的环境下进行脱水,即可得到脱硫脱溶汽柴油。

34.相比于将脱硫汽柴油直接泵入脱溶剂塔内,脱硫汽柴油在130℃、1kpaa的环境下脱除溶剂的方式,先通过水洗的方式将脱硫汽柴油中的溶剂进行脱除,再通过负压蒸馏的方式对脱硫汽柴油中的水进行脱除,汽柴油所在环境的温度相对更低,能够减小汽柴油在脱硫脱溶过程中发生变色的可能性,以提升成品油的品质。

35.水洗塔2连接有分相罐6,分相罐6分别设置有第一入口和第一出口,水洗塔2的重液出口通过管路连接于分相罐6的第一入口,分相罐6的第一出口通过管路连接有抽提油储罐61。

36.将水洗塔2底部排出的含有少量溶剂的水泵入分相罐6中,由于原料油中混合的胶质、有机硫、多环芳烃等不理想组分与溶剂水溶液不溶,上述物质会浮在溶剂水溶液的上层通过分相罐6的隔板溢流出去,再通过泵采出去作为副产品,以用于制备表面活性剂、生产橡胶填充油、溶剂油、热油、绝缘油和缩合多环芳烃树脂等用途,以提升收益。

37.为降低用水成本,汽柴油脱水塔3的蒸汽出口通过管路连接有汽柴油脱水塔冷凝器31,汽柴油脱水塔冷凝器31的通过管路连接有抽水泵311,抽水泵311再通过管路连接于水洗塔2的入水口。

38.脱硫汽柴油在汽柴油脱水塔3内进行蒸馏脱水后,水蒸气通过汽柴油脱水塔冷凝器31重新凝结成水,再被泵入水洗塔2内作为脱除溶剂的水,以达到节约水资源、降低生产成本的效果。

39.为了提升对溶剂的回收效果,溶剂回收单元5包括废溶剂罐51、溶剂脱水塔52和溶剂回收塔53,废溶剂罐51通过管路连接于萃取塔1的重液出口,溶剂脱水塔52和溶剂回收塔53均配合设置有再沸器4。溶剂脱水塔52的侧壁设置有废溶剂入口,溶剂脱水塔52的顶部设置有蒸汽出口,溶剂脱水塔52的底部设置有废溶剂出口;溶剂回收塔53的侧壁设置有废溶剂入口,溶剂回收塔53的顶部设置溶剂出口。溶剂脱水塔52的废溶剂入口通过管路连接于废溶剂罐51,溶剂回收塔53的溶剂出口通过管路连接于萃取塔1的重液入口,且溶剂回收塔53和萃取塔1之间还连通设置有溶剂回收塔冷凝器531。

40.萃取塔1排出的废溶剂依次泵入溶剂脱水塔52和溶剂回收塔53,以先对废溶剂进行负压蒸馏得到循环水,再对脱水后的废溶剂进行负压蒸馏得到循环溶剂。循环水可以用于工业生产中,以节约水资源;循环溶剂重新泵入萃取塔1内进行循环使用,节约了成本,提升了环保性。

41.为进一步降低用水成本,溶剂脱水塔52的蒸汽出口通过管路连接有溶剂脱水塔冷凝器521,溶剂脱水塔冷凝器521连通设置有循环泵522,循环泵522通过管路连接于水洗塔2的入水口。

42.废溶剂在溶剂脱水塔52内进行负压蒸馏产生的水蒸气,经过溶剂脱水塔冷凝器521后形成循环水,循环水被循环泵522通入水洗塔2内,以作为脱除溶剂的水,进一步节约水资源、降低生产成本。

43.由于废溶剂内也残留有一些胶质、有机硫、多环芳烃等不溶于溶剂水溶液的物质,分相罐6设置于废溶剂罐51和溶剂脱水塔52之间,分相罐6通过管路连接于废溶剂罐51,溶剂脱水塔52通过管路连接于分相罐6。

44.废溶剂罐51内的废溶剂被泵入分相罐6中,使得废溶剂内残留的一些胶质、有机硫、多环芳烃等不溶于溶剂水溶液的物质通过分相罐6的隔板溢流出去,再通过泵采出去作为副产品。废溶剂再和从水洗塔2中脱除的溶剂在分相罐6中进行汇合,并一起依次泵入溶剂脱水塔52和溶剂回收塔53内进行溶剂回收。

45.废溶剂在溶剂脱水塔52内需要进行加热到120℃左右进行脱水,然而刚泵入溶剂脱水塔52内的废溶剂温度较低,升温的梯度较大而导致升温时间较长、耗能较大。换热器7分别设置有升温体入口、升温体出口、降温体入口和降温体出口。废溶剂罐51和溶剂脱水塔52之间的管路设置有换热器7,废溶剂罐51通过管路连接于换热器7的升温体入口,溶剂脱水塔52通过管路连接于换热器7的升温体出口。换热器7同时通过管路连接于汽柴油脱水塔3的汽柴油出口,汽柴油脱水塔3通过管路连接于换热器7的降温体入口。

46.由于脱硫汽柴油经过在汽柴油脱水塔3内进行蒸馏脱水后得到的萃余油的温度较高,换热器7使得将萃余油的热量传递至废溶剂,以使得废溶剂在进入溶剂脱水塔52后能够更快地升温到120℃左右,以减小对废溶剂进行加热的耗能,进一步节约成本。

47.为便于对汽柴油进行储存,换热器7还设置有萃余油冷却器8,萃余油冷却器8通过管路连接于换热器7的降温体出口。

48.对经过换热后的萃余油进行进一步降温冷却,再将冷却后的萃余油进行储存,以减小汽柴油在储存过程中,因储存温度较高而出现氧化、降解等现象,从而影响汽柴油品质的可能性。

49.本技术实施例一种汽柴油萃取脱硫脱色精制系统的实施原理为:将汽柴油通入萃取塔1内进行萃取脱硫,再将脱硫汽柴油泵入水洗塔2,脱硫汽柴油中残留的溶剂进入水中,除去溶剂的脱硫汽柴油被泵入汽柴油脱水塔3内,使得脱硫汽柴油在约100℃、1kpaa的环境下进行脱水,即可得到脱硫脱溶汽柴油。

50.相比于将脱硫汽柴油直接泵入脱溶剂塔内,脱硫汽柴油在130℃、1kpaa的环境下脱除溶剂的方式,先通过水洗的方式将脱硫汽柴油中的溶剂进行脱除,再通过负压蒸馏的方式对脱硫汽柴油中的水进行脱除,汽柴油所在环境的温度相对更低,能够减小汽柴油在脱硫脱溶过程中发生变色的可能性,以提升成品油的品质。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

当前第1页1

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!